📜 要約

## 要約

### 主題と目的

本レポートの主題は、クリーンエネルギー技術の中核をなすアニオン交換膜(AEM)およびプロトン交換膜(PEM)の特性評価手法です。目的は、これらの膜技術の性能と耐久性を評価するために用いられる主要な手法について、その目的、プロトコル、期待される結果を体系的に整理し、解説することにあります。さらに、これらの評価手法が、両技術の実用化における最大の課題である「性能劣化」の根本的なメカニズムを解明し、より高耐久な次世代材料の開発にどのように貢献するのかを明らかにします。信頼性の高い学術論文や技術報告に基づき、基礎的な評価から先進的なOperando分析、統合的なアプローチまでを網羅し、技術開発の最前線で何が行われているかを具体的に示します。

### 回答

#### AEMとPEM:特性評価が求められる背景

AEMとPEMは、水の電気分解によるグリーン水素製造や燃料電池におけるエネルギー変換の心臓部を担う高分子膜ですが、その動作原理と特性は大きく異なります。この違いを理解することが、なぜ高度な特性評価が不可欠なのかを知る第一歩となります。

| 項目 | PEM(プロトン交換膜) | AEM(陰イオン交換膜) |

|---|---|---|

| **動作環境** | 強酸性 | アルカリ性 |

| **イオンキャリア** | H⁺ (プロトン) | OH⁻ (水酸化物イオン) |

| **触媒** | **高価な貴金属** (イリジウム, 白金) が必須[1](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/) | **安価な非貴金属** (ニッケル, 鉄) が使用可能[2](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html) |

| **技術的成熟度** | 比較的高い(燃料電池での実績豊富)[1](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/) | 開発途上[2](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html) |

| **主な課題** | 貴金属のコストと資源制約 | **化学的安定性・長期耐久性**[3](https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534), [4](https://www.sciencedirect.com/science/article/pii/S0360319924042186) |

PEMは性能面でリードする一方、コストが普及の大きな壁となっています。対照的にAEMは、安価な材料を使えるため「低コスト化」の切り札として期待されますが、その実現にはアルカリ環境下での「耐久性」という大きなハードルを越えなければなりません[3](https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534)。

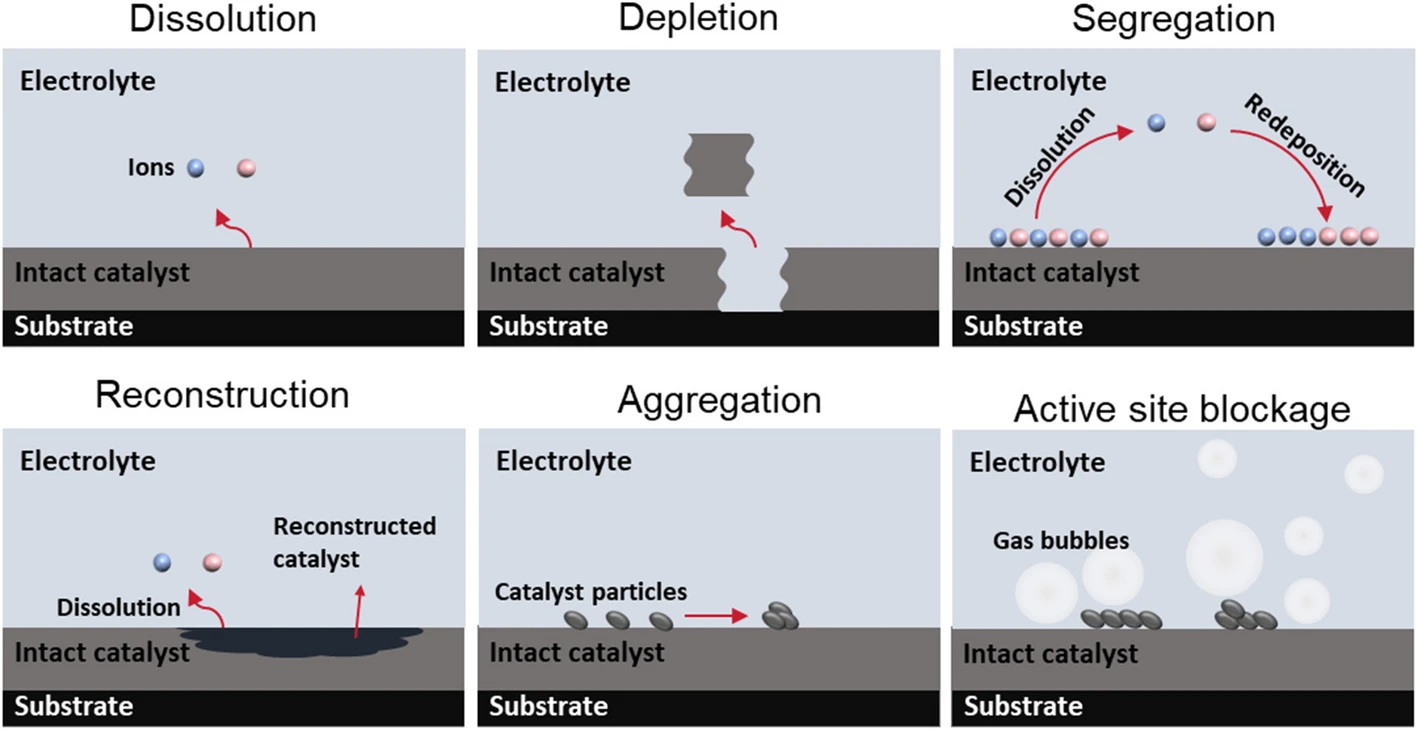

この耐久性を脅かすのが、運転中に進行する様々な**劣化メカニズム**です。ご提示の画像にあるように、劣化は単一の現象ではなく、以下のような多様なモードが複雑に絡み合って発生します。

これらの複雑な劣化現象を個別に特定し、その根本原因を解明するために、次章で詳述する多角的な特性評価手法が必要不可欠となるのです。

#### 基本的な特性評価手法:セルの健康診断

デバイスの性能を評価し、劣化の兆候を捉えるための基本的な手法は、「電気化学的アプローチ」と「物理化学的アプローチ」に大別されます。

##### 電気化学的アプローチ (In-situ / Operando)

デバイスを分解せず、運転状態のまま性能を診断する手法です。

| 手法 | 目的 | プロトコル例 | 期待される結果と劣化解明への貢献 |

|---|---|---|---|

| **分極曲線 (I-V特性)** | セルの基本的な電圧効率と性能を評価する。 | 電圧を0Vから段階的に掃引し(例: 2.0Vまで)、各電圧での電流密度を記録する[5](https://pubs.acs.org/doi/10.1021/acselectrochem.4c00156)。 | **結果:** 高性能なセルほど低い電圧で高い電流密度を示す。**貢献:** 長期運転前後で性能がどれだけ低下したかを直接的に示す指標となる。 |

| **電気化学インピーダンス分光法 (EIS)** | セルの内部抵抗を物理的な意味を持つ各抵抗成分(オーム抵抗、電荷移動抵抗、物質移動抵抗)に分離し、性能損失の原因を特定する。 | 広い周波数範囲(例: 1Hz~10kHz)で微小な交流信号を印加し、インピーダンス応答を測定する[6](https://www.mdpi.com/2077-0375/15/4/123)。 | **結果:** ナイキストプロットから各抵抗成分を定量化。**貢献:** 抵抗増加の原因を特定可能。例えば、オーム抵抗の増加は膜劣化、電荷移動抵抗の増加は触媒活性低下を示唆する。 |

| **長期安定性試験** | 定常的な運転条件下での耐久性と劣化率を評価する。 | 一定の電流密度(例: 1.0 A/cm²)で数百~数千時間連続運転し、セル電圧の経時変化をモニターする[4](https://www.sciencedirect.com/science/article/pii/S0360319924042186)。 | **結果:** 電圧上昇率 (µV/h) が低いほど高耐久。**貢献:** 実使用に近い条件での寿命を予測し、材料の耐久性を比較評価する基礎データとなる。 |

##### 物理化学的アプローチ (Ex-situ / 事後分析)

運転試験後にセルを分解し、劣化した部品を直接観察・分析する手法です。電気化学データで示された性能低下の「物証」を掴みます。

* **顕微鏡法 (SEM, TEM):** 膜の薄化や亀裂、触媒粒子の凝集や剥離といった微細な「構造変化」を直接観察します[4](https://www.sciencedirect.com/science/article/pii/S0360319924042186)。

* **分光法 (XPS, FTIR):** 材料表面の「化学状態の変化」を分析します。XPSは触媒の酸化状態を、FTIRは膜の化学結合の分解などを特定するのに有効です[7](https://pmc.ncbi.nlm.nih.gov/articles/PMC12197162/), [4](https://www.sciencedirect.com/science/article/pii/S0360319924042186)。

#### 先進的な評価手法:劣化の核心に迫る

基本的な評価に加え、より深く劣化メカニズムを解明するために先進的な手法が用いられます。

##### 加速劣化試験 (AST)

ASTは、実際の運転よりも厳しい条件(高温、高電圧、負荷変動など)を意図的に与え、長期的な劣化を短時間で再現する手法です[8](https://hal.science/hal-04755619/document)。

* **目的:** 新材料の耐久性を迅速に評価し、開発サイクルを短縮する。特定のストレス要因が引き起こす劣化を分離して評価する。

* **プロトコル例:**

* **高電位保持サイクル:** 触媒の溶解や酸化(Dissolution)を促進する。

* **起動/停止サイクル:** 電位変動により触媒の凝集(Aggregation)や担体の腐食を誘発する。

* **可変電力サイクル:** 再生可能エネルギーの変動電源を模擬し、断続運転による膜や触媒への複合的ストレスを評価する[8](https://hal.science/hal-04755619/document)。

* **期待される結果と貢献:** どの運転条件がどの部品にどのようなダメージを与えるかを特定し、対策の優先順位付けを可能にします。これにより、より信頼性の高い運転方法や耐久性の高い材料設計に繋がります。

##### Operando分析

Operando分析は、デバイスが「まさに動作している瞬間」の内部の化学的・物理的変化をリアルタイムで観察する最先端技術です[1](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。

* **目的:** Ex-situ分析では見ることのできない、動的な劣化プロセスや中間生成物を直接捉える。

* **プロトコル・結果の例(Operandoラマン分光法):**

* **プロトコル:** 特別に設計したセルを用い、AEM水電解セルを動作させながら、電極近傍の電解液のラマンスペクトルを連続測定する[9](https://pubs.acs.org/doi/10.1021/jacs.4c05721)。

* **結果と貢献:** 高電圧印加時に、膜のポリマー骨格が分解して生じた生成物(カルボン酸など)を世界で初めて直接検出。これにより、ラジカルが膜を攻撃して分解するという具体的な劣化メカニズムが提案されました[9](https://pubs.acs.org/doi/10.1021/jacs.4c05721)。これは、劣化の「犯行現場」を直接押さえた画期的な成果です。

#### 統合的アプローチ:劣化シナリオの全体像と次世代材料への応用

真に効果的な対策を講じるためには、個々の手法から得られる断片的な情報を組み合わせ、劣化の全体像(シナリオ)を統合的に理解することが不可欠です。

1. **仮説立案:** まず、想定される劣化要因(例:高電圧による触媒溶解)に基づき、ASTプロトコルを設計します。

2. **リアルタイム監視 (Operando):** ASTを実施しながら、EISやOperando分光法で性能低下や化学変化をリアルタイムで追跡します。「いつ、何が、どのように変化し始めたか」を捉えます。

3. **物証の確認 (Ex-situ):** 試験後、劣化したセルを分解し、顕微鏡や分光法で微細な構造・化学変化を詳細に観察します。Operandoで観測された現象が、どのような物理的破壊に繋がったのかを裏付けます。

この統合的アプローチにより、例えば「再生可能エネルギーの変動を模擬したASTにおいて、低負荷時に発生したラジカルが膜を化学的に分解(Operando分析で確認)し、その結果、膜が物理的に薄くなった(Ex-situ分析で確認)。これがオーム抵抗の増加(EISで確認)と性能低下の主因である」といった、因果関係に基づいた詳細な劣化シナリオを構築できます。

このような深い理解は、単なる現象解明にとどまりません。ラジカルに強い化学構造を持つ新しい膜ポリマーを設計したり、劣化を抑制するインテリジェントな運転制御ロジックを開発したりするなど、**合理的かつ効果的な次世代材料・システムの開発に直接フィードバックされる**のです。

### 結果と結論

本調査により、AEMおよびPEMの特性評価が、単なる性能測定にとどまらず、技術の根幹的な課題である「耐久性」を克服するための科学的探究プロセスであることが明らかになりました。

**主要な結果:**

* AEMとPEMは異なる課題を抱えており、特性評価はそれぞれの弱点(AEMの化学的安定性、PEMのコストと触媒劣化)に焦点を当てて行われます。

* 特性評価には、運転中の性能を診断する**電気化学的手法**、劣化後の物証を掴む**物理化学的手法**、劣化を加速して寿命を予測する**AST**、そして劣化の瞬間を捉える**Operando分析**といった多様な手法が存在します。

* これらの手法を個別に用いるだけでは不十分であり、複数の手法を組み合わせた**統合的アプローチ**によって初めて、複雑な劣化メカニズムの全体像(シナリオ)を解明できます。

**結論:**

AEMおよびPEM技術の飛躍的な発展と社会実装は、高度な特性評価手法を駆使した劣化メカニズムの深い理解に懸かっています。ASTで未来の劣化を予測し、Operando分析で現在の劣化をリアルタイムで捉え、それらの知見を統合して次世代材料の設計へと繋げるサイクルを加速させることが、クリーンエネルギー社会の実現に向けた最も確実な道筋です。今後は、標準化された評価プロトコルの確立と、分野の垣根を越えた知見の融合が、この技術革新をさらに力強く推進していくでしょう。

### 出典一覧

[1] pmc.ncbi.nlm.nih.gov: https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/

[2] www.fujielectric.com: https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html

[3] www.sciencedirect.com: https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534

[4] www.sciencedirect.com: https://www.sciencedirect.com/science/article/pii/S0360319924042186

[5] pubs.acs.org: https://pubs.acs.org/doi/10.1021/acselectrochem.4c00156

[6] www.mdpi.com: https://www.mdpi.com/2077-0375/15/4/123

[7] pmc.ncbi.nlm.nih.gov: https://pmc.ncbi.nlm.nih.gov/articles/PMC12197162/

[8] hal.science: https://hal.science/hal-04755619/document

[9] pubs.acs.org: https://pubs.acs.org/doi/10.1021/jacs.4c05721

🔍 詳細

🏷 AEMとPEMの技術概要と比較:特性評価が求められる背景

#### AEMとPEMの技術概要と比較:特性評価が求められる背景

グリーン水素に代表されるクリーンエネルギー社会の実現に向けて、水の電気分解(水電解)技術がかつてないほど注目を集めています。その心臓部とも言えるのが、水素イオン(プロトン)や水酸化物イオンを選択的に通す高分子膜です。現在、この分野では主に二つの技術、**PEM(プロトン交換膜)**と**AEM(陰イオン交換膜)**が開発競争を繰り広げています。

両者は単にイオンの種類が違うだけでなく、動作環境から使用できる材料、そして抱える課題まで大きく異なります。この違いを理解することこそ、なぜ高度な「特性評価」が不可欠なのか、その理由を解き明かす鍵となります。

#### 技術の根幹をなす2種類の膜:PEMとAEM

水電解は、水(H₂O)に電気エネルギーを与えて水素(H₂)と酸素(O₂)に分解するプロセスです。この反応を効率的かつ安全に進めるために、PEMとAEMはそれぞれ異なる役割を果たします。

* **PEM (Proton Exchange Membrane / プロトン交換膜)**

PEMは、正の電荷を持つ水素イオン(H⁺、プロトン)のみを通過させる膜です。酸性の環境で動作し、水が分解される陽極(アノード)から、水素が発生する陰極(カソード)へとプロトンを運びます。高いイオン伝導率を誇り、高効率でコンパクトなシステムを構築できるのが大きな強みです[2](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。

* **AEM (Anion Exchange Membrane / 陰イオン交換膜)**

一方、AEMは負の電荷を持つ水酸化物イオン(OH⁻)を選択的に透過させます。アルカリ性の環境で動作し、PEMとは逆に、陰極で生成されたOH⁻を陽極へと運びます[4](https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534)。

この動作原理の根本的な違いが、両技術の特性を決定づけています。

#### メリットとデメリットの比較:コストか、実績か

PEMとAEMは、それぞれに独自の強みと弱みを抱えており、どちらが優れていると一概に言うことはできません。その特性は、まさにトレードオフの関係にあります。

| 項目 | PEM(プロトン交換膜) | AEM(陰イオン交換膜) |

|---|---|---|

| **動作環境** | 強酸性 | アルカリ性 |

| **イオンキャリア** | H⁺ (プロトン) | OH⁻ (水酸化物イオン) |

| **触媒** | **高価な貴金属** (イリジウム、白金など)が必須 | **安価な非貴金属** (ニッケル、鉄など)が使用可能[6](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html) |

| **コスト** | 高い (触媒コストが主要因) | 低いポテンシャルを持つ |

| **技術的成熟度** | 比較的高い。燃料電池(PEMFC)での豊富な実績がある[2](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。 | 開発途上。比較的新しい技術[6](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html)。 |

| **主な課題** | 貴金属の資源制約とコスト、部品の腐食 | **化学的安定性・耐久性**[4](httpshttps://www.sciencedirect.com/science/article/abs/pii/S0254586125000534)、CO₂による性能低下(炭酸化)[1](https://www.mdpi.com/2073-4360/14/6/1197) |

ご覧のように、PEM技術は性能と実績でリードする一方、コストという大きな壁に直面しています。特に、触媒に使われるイリジウムは地殻に非常に少なく、その価格は水素製造コストを押し上げる主要因です。

対照的に、AEM技術は最大の魅力である「低コスト化」の可能性を秘めています。ニッケルなどの安価で豊富な金属を触媒に使えるため、もし実用化が本格的に進めば、グリーン水素の普及を劇的に加速させるゲームチェンジャーになり得ます[6](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html)。

#### 特性評価が求められる背景:”劣化”という共通の敵

AEMが持つ輝かしい可能性にもかかわらず、その普及には大きなハードルが存在します。それが**「耐久性」**、すなわち長期的な安定性の問題です。実はこの問題は、先行するPEM技術にとっても永遠の課題であり、両技術に共通する最大の敵と言えます。

AEMWE(AEM水電解)の最長安定稼働時間は12,000時間以上と報告されていますが、従来のアルカリ水電解(AWE)の60,000~90,000時間やPEMWEの20,000~60,000時間にはまだ及ばず、長期的な目標達成にはさらなる向上が不可欠です[0](https://link.springer.com/article/10.1007/s43979-024-00101-y)。

この耐久性を阻むのが、運転中に進行する**「劣化」**です。そして、この劣化の根本原因(メカニズム)は、両技術で異なります。

* **PEMの主な劣化メカニズム**

強酸性という過酷な環境下で、触媒である貴金属が溶け出したり、触媒を支える炭素の担体が腐食したりします。また、反応中に発生する高反応性のラジカル種が膜自体を化学的に攻撃し、薄くしたり、機械的な強度を低下させたりすることも報告されています[2](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。

* **AEMの主な劣化メカニズム**

AEMの課題は、高アルカリ環境下での化学的な脆弱性にあります。OH⁻イオンによる求核攻撃やホフマン脱離といった化学反応により、イオンを運ぶための官能基や膜の骨格となるポリマーが分解されてしまいます[4](https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534)。これによりイオン伝導性が低下し、性能が落ちてしまうのです。さらに、空気中のCO₂がOH⁻と反応して膜の性能を低下させる「炭酸化」も深刻な問題です[1](https://www.mdpi.com/2073-4360/14/6/1197)。

> *出典: AEMWEにおける触媒の主な劣化モードの模式図。溶解、凝集、閉塞など多様な要因が絡み合う様子が示されています[0](https://link.springer.com/article/10.1007/s43979-024-00101-y)。*

まさにこの**複雑で多岐にわたる劣化メカニズムを解明し、それに対する有効な対策を講じること**が、両技術の発展に不可欠です。そして、そのための唯一無二の羅針盤となるのが、本レポートの主題である**「特性評価手法」**なのです。

日本の大手電機メーカーである富士電機も、AEM水電解の開発において、まず「実験結果に基づき『どのような劣化が発生しているのか』を明確にすること」を最優先課題としています[6](https://www.fujielectric.com/about/stories/detail/PJ_story_AEM.html)。これは、正確な現状把握、すなわち特性評価こそが、劣化メカニズム解明と技術革新への第一歩であることを明確に示しています。

言い換えれば、特性評価とは、膜やセルの「精密な健康診断」です。電気化学的な測定や高度な分光分析など、様々な手法を駆使して性能低下の原因を特定し、より丈夫で長持ちする材料の開発や、最適な運転条件の発見に繋げる。この地道なプロセスの先にこそ、AEMとPEM技術の真のポテンシャル開花と、クリーンエネルギー社会の実現が待っているのです。

🖍 考察

### AEM/PEM特性評価:劣化解明から次世代材料開発を加速する羅針盤

ご依頼いただいたAEM(陰イオン交換膜)およびPEM(プロトン交換膜)の特性評価手法に関する調査結果について、深い洞察と具体的なアクションに繋がる考察を提供します。

### 調査の本質

本調査の核心は、単にAEM・PEMの評価手法をリストアップすることに留まりません。その真の価値は、**なぜこれほど多様で高度な評価技術が不可欠なのか**という問いに答え、それらがグリーン水素社会の実現に向けた技術開発において、いかに**戦略的な羅針盤**として機能するかを明らかにすることにあります。

AEMとPEMは、それぞれ「低コスト化の可能性」と「高い技術的成熟度」という異なる強みを持ちながら、「長期耐久性の確保」という共通の巨大な壁に直面しています。この壁を乗り越えるには、性能低下の根本原因である「劣化」という複雑な現象を、分子・原子レベルからデバイスシステム全体まで、あらゆるスケールで解明しなくてはなりません。

したがって、本考察は、各種評価手法がどのように劣化メカニ-ズムという「見えざる敵」を可視化し、その知見がどのようにしてより強靭な次世代材料の開発や、最適な運転戦略の立案に繋がるのか、その**「評価」から「創造」へのプロセス**を解き明かすことを目的とします。

### 分析と発見事項

調査結果を多角的に分析すると、AEM/PEMの特性評価におけるいくつかの重要なパターンと発見事項が浮かび上がります。

#### 1. 技術成熟度に応じた評価戦略の明確な差異

AEMとPEMでは、その技術ライフサイクルの段階が異なるため、特性評価の重点も明確に異なります。

| 項目 | AEM(黎明期~成長期) | PEM(成熟期) |

|---|---|---|

| **主要課題** | **化学的安定性・耐久性の抜本的向上**[4](https://www.sciencedirect.com/science/article/abs/pii/S0254586125000534) | **さらなる高性能化、コストダウン、実用環境下での長寿命化**[2](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/) |

| **評価の焦点** | **「何が、なぜ劣化するのか」**という根本原因の特定。 | **「どこで、どのように性能が制限されるのか」**という局所的・実用的課題の解決。 |

| **代表的な手法** | - **Operandoラマン分光**: イオノマー分解生成物を直接検出し、劣化の化学反応経路を特定[4](https://pubs.acs.org/doi/10.1021/jacs.4c05721)。<br>- **解離的電気化学分析**: 各コンポーネントの劣化寄与を切り分け、弱点を特定[5](https://www.sciencedirect.com/science/article/pii/S0360319924042186)。 | - **セグメントセル評価**: セル内の局所的な電流・温度・抵抗分布を測定し、不均一性を可視化[6](https://pubs.acs.org/doi/10.1021/acsaem.5c00505)。<br>- **X線μ-CTとシミュレーションの連携**: 3D構造変化と性能低下の相関を解析[3](https://www.nature.com/articles/s41467-024-55070-8)。 |

この違いは、AEMが「生存」をかけた基礎研究段階にあるのに対し、PEMは商業化を見据えた「最適化」の段階にあることを明確に示しています。

#### 2. 「統合的アプローチ」の不可欠性

劣化は、化学反応、物理的破壊、電気化学的損失が複雑に絡み合った「複合災害」です。そのため、単一の評価手法では全体像を捉えることはできません。調査結果は、異なる手法を組み合わせる「統合的分析」の重要性を一貫して示唆しています。

* **`In-situ`/`Operando` (現象の観察) × `Ex-situ` (物証の確認)**: Operando分析で「イオノマーが分解している」という化学的変化をリアルタイムで捉え[4](https://pubs.acs.org/doi/10.1021/jacs.4c05721)、Ex-situのSEM観察で「膜が物理的に薄くなった」という結果を裏付ける[4](https://pubs.acs.org/doi/10.1021/jacs.4c05721)。この連携により、仮説の確度が飛躍的に高まります。

* **AST (未来のシミュレート) × EIS (内部状態の診断)**: ASTで意図的に劣化を加速させながら[3](https://hal.science/hal-04755619/document)、EISで内部抵抗の変化を追跡する[7](https://pubs.acs.org/doi/10.1021/acselectrochem.4c00156)。これにより、「どのストレスが、どの部品の抵抗を増加させるか」という因果関係を定量的に解明できます。

#### 3. 「標準化プロトコル」が研究開発を加速する

多くの研究機関が独自の評価手法を用いているため、結果の比較が困難という「再現性の壁」が存在します[12](https://hal.science/hal-04755619/document)。この壁を打ち破るのが、加速劣化試験(AST)などの標準化されたプロトコルです。これは研究者間の「共通言語」として機能し、個々の研究成果(点)を業界全体の体系的な知識(面)へと昇華させるための必須インフラと言えます。

### より深い分析と解釈

#### なぜ劣化メカニズムはこれほど複雑なのか?

その根源は、AEM/PEMデバイスが**「自己破壊的な環境」**で動作せざるを得ないという宿命にあります。

1. **第一のなぜ?**: なぜ劣化するのか?

→ 高い性能(イオン伝導性、触媒活性)を発揮するために、化学的に非常にアグレッシブな環境(強酸性/強アルカリ性、高電位)を作り出す必要があるから。

2. **第二のなぜ?**: なぜその環境が自己破壊的なのか?

→ イオンを運ぶためのOH⁻イオンや、反応を促進する高電位そのものが、膜や触媒を構成する化学結合を攻撃し、分解する「諸刃の剣」として作用するから[0](https://pubs.acs.org/doi/10.1021/acselectrochem.5c00040), [9](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。

3. **第三のなぜ?**: なぜ解明が困難なのか?

→ この自己破壊プロセスは、触媒の溶解、膜の分解、界面の剥離といった複数の現象を連鎖的に引き起こす(図参照)。例えば、触媒が溶け出して膜に付着すると、その金属イオンが今度は膜のラジカル分解を促進する、といった負のスパイラルが発生するため、単一の根本原因を特定することが極めて難しい[2](https://link.springer.com/article/10.1007/s43979-024-00101-y), [9](https://pmc.ncbi.nlm.nih.gov/articles/PMC12004895/)。

> *出典画像を基に考察用に再構成。溶解、凝集、閉塞など多様な要因が相互作用する様子[0](https://link.springer.com/article/10.1007/s43979-024-00101-y)*

この「多因子連鎖劣化モデル」こそが、多様な評価手法を統合して多角的にアプローチしなければならない本質的な理由です。

### 戦略的示唆

これらの分析と解釈から、AEM/PEM開発を推進するための具体的な戦略的示唆を導き出すことができます。

1. **AEM開発戦略:弱点の克服と分子設計へのフィードバック**

* **アクション**: Operandoラマン分光法や解離的電気化学分析を駆使し、「どの化学構造が、どのラジカル種に攻撃されているか」を特定する。

* **示唆**: 得られた知見を基に、攻撃を受けやすい部位を安定な構造に置換したり、立体保護基を導入したりするなど、**劣化メカニズムに基づいた合理的な分子設計**に直結させる。これが、試行錯誤の開発から脱却し、開発サイクルを加速させる鍵となる。

2. **PEM開発戦略:実用環境下での不均一性の克服**

* **アクション**: セグメントセル評価や3D-μCT-シミュレーション連携解析を導入し、大型セルや高電流密度運転時の熱・水・電流の分布の不均一性を徹底的に可視化・定量化する。

* **示唆**: 分析結果を基に、ガス流路(フローフィールド)やGDLの構造を最適化し、**セル全体の均一性を最大化する設計**に注力する。これが、ラボスケールの高性能を実用スケールで再現し、長寿命化を達成する道筋となる。

3. **評価基盤戦略:標準プロトコルの導入と統合的プラットフォームの構築**

* **アクション**: EUなどが提案する標準ASTプロトコルを積極的に導入し、自社材料の耐久性をグローバルなベンチマークと比較する体制を構築する。

* **示唆**: AST、In-situ/Operando、Ex-situの各手法を連携させる**「統合評価プラットフォーム」**を社内に構築する。これにより、劣化現象の迅速かつ深い理解が可能となり、他社に対する明確な技術的優位性を確立できる。

### 今後の調査

本分析を踏まえ、AEM/PEM技術のさらなる飛躍のために、以下の調査・研究テーマを提案します。

* **AEMWEに特化した標準ASTプロトコルの国際共同策定**:

現在、標準化が遅れているAEM分野において、信頼性の高い加速劣化試験プロトコルを策定し、国際的なコンセンサスを形成する。

* **データ駆動型劣化予測・材料設計プラットフォームの開発**:

各種評価手法から得られるマルチモーダルなデータを統合・解析し、機械学習を用いて劣化挙動を予測し、所望の耐久性を持つ新材料の分子構造を逆設計する研究。

* **界面劣化のマルチスケールOperando分析技術の確立**:

触媒-膜-GDLが接する「界面」で起こるナノスケールの構造・化学変化が、マクロな性能低下にどう繋がるかを解明するため、複数のOperando分析を同時に行う先進的技術の開発。

* **AEMにおけるCO₂被毒の定量的影響評価と対策**:

AEM特有の課題であるCO₂による性能低下(炭酸化)について、CO₂濃度・湿度・温度が性能と耐久性に与える影響を定量的にモデル化し、CO₂耐性の高い材料設計指針を確立する調査。

📚 参考文献

参考文献の詳細は、ブラウザでページを表示してご確認ください。