📜 要約

### 主題と目的の要約

今回の調査では、半導体の製造工程と材料に焦点を当てて、具体的な工程や重要なポイントについて客観的に調査しました。目的は、半導体製造における工程や材料の選定について理解を深め、最適な製造方法を明らかにすることです。

### 主要な内容と発見

- 半導体製造工程は設計、前工程、後工程の3つに分類され、ウェハーの製造からパッケージングまでの工程が含まれる。

- エッチングは半導体製造における重要な工程であり、ウェットエッチングとドライエッチングの2つの手法が使用される。

- プラズマ技術は半導体製造工程において重要であり、PFCガスの代わりに固体フッ素樹脂が使用される新技術も登場している。

- 半導体材料には単元素半導体と化合物半導体があり、化合物半導体は高速動作が可能だが製造コストが高い。

### 結果と結論のまとめ

半導体の製造工程においては、エッチングやプラズマ技術の適切な活用が重要であり、材料選定や工程最適化が製品品質やコストに大きく影響することが明らかになりました。化合物半導体の利点と課題を考慮しながら、最適な製造方法を選択することが重要です。

🔍 詳細

🏷 半導体製造工程の概要

#### 半導体製造工程の概要

半導体製造工程は設計、前工程、後工程の3つに分類され、回路パターンの設計からチップのパッケージングまでの工程が含まれます。具体的な工程としては、回路設計、フォトマスク作成、ウェーハ表面の処理、イオン注入、チップの切り出し、パッケージングなどがあります。

#### 半導体製造工程の考察

半導体製造工程は高度な技術とクリーンな環境が必要であり、各工程での精密な作業が製品の品質に直結します。特に、ウェーハ表面の処理やイオン注入などの工程では微細な操作が求められます。また、製造装置の品質管理や最終検査の重要性も大きく、不良品の排除や製品の信頼性向上に貢献します。半導体製造は革新的な技術と継続的な改善が求められる分野であり、常に最新の知識と技術を取り入れることが重要です。

#### 半導体製造工程の具体的な流れ

1. **回路パターンの設計とシミュレーション**

- 回路を設計し、シミュレーションを繰り返します。

2. **フォトマスク作成**

- 回路パターンを転写するためのフォトマスクを作成します。

3. **ウェーハ表面の処理**

- ウェーハ表面に様々な材料の薄膜を付ける工程が行われます。

4. **イオン注入**

- 不純物の洗浄とイオン注入が行われます。

5. **チップの切り出し**

- ウェーハ表面を研磨し、チップへ切り出します。

6. **パッケージング**

- チップをパッケージングし、最終検査を行います。

[参照元](https://evort.jp/article/semiconductor_manufacturing_process)

🏷 シリコンウェーハーの製造工程

#### シリコンウェハーの製造工程

シリコンウェハーの製造工程は、ブロック切断、外径研削、ノッチ・オリフラ加工、スライシング、面取り、ラッピング、エッチング、ドナーキラーアニーリング、CMP、最終洗浄の工程を経て製造される。これらの工程を通じて、ウェハーの機械的性質や表面の平坦度が整えられ、最終的に製品が完成する。

#### シリコンウェハー製造工程の考察

シリコンウェハーの製造工程は、高度な技術と精密な工程管理が必要である。特に、エッチングやCMPなどの工程では微細な加工が行われ、ウェハーの表面の平坦度やクリーンリネスが確保される。これにより、半導体製造工程において重要な役割を果たすシリコンウェハーが製造される。また、各工程ごとに最新の技術や装置が導入されており、製品の品質向上と生産効率の向上が図られている。

#### シリコンウェハーの製造工程詳細

シリコンウェハーの製造工程には以下の工程が含まれる:

- **ブロック切断**:Si単結晶は抵抗率分布を検査した後、一定の抵抗率範囲のブロックに切断される。

- **外径研削**:結晶外周を研削により除去し、所望の直径のSiインゴットを得る。

- **ノッチ・オリフラ加工**:方位を示すためにノッチまたはオリフラが刻まれる。

- **スライシング**:Siブロックを薄くスライスし、ウェハーの機械的性質を決定する。

- **面取り**:ウェーハの周辺部を面取り加工して応力集中を回避する。

- **ラッピング(粗研磨)**:ウェハー表面の凹凸を矯正し、平坦度を高める。

- **エッチング**:ダメージ層を除去するために酸エッチングやアルカリエッチングが行われる。

- **ドナーキラーアニーリング**:酸素ドナーを消去するための熱処理が行われる。

- **CMP**:化学的光沢を持ち加工歪のない鏡面に仕上げる。

- **最終洗浄**:表面の微粒子や金属不純物を除去して製品を完成させる。

詳細な情報は[Semiジャーナルの記事](https://semi-journal.jp/basics/si-chem/segregation.html)を参照。

🏷 エッチングとフォトリソグラフィの工程

#### エッチングの要約

エッチングは、半導体製造における重要な工程であり、ウェットエッチングとドライエッチングの2つの手法が使用される。ドライエッチングはプラズマを使用し、微細加工や異方性に優れるが、コストや基板のダメージが課題となる。一方、ウェットエッチングは薬液を使用し、等方性で生産性が高い。エッチングによって、高精度かつ緻密な加工が実現され、半導体製造において欠かせない工程となっている。

#### エッチングの考察

エッチング工程は半導体製造において重要な役割を果たしており、微細な加工が可能であることが特徴である。ドライエッチングは高度な加工が可能だが、コストや基板のダメージが課題となるため、使い分けが重要である。一方、ウェットエッチングは生産性が高く、安価であるため、コストパフォーマンスを重視する場合に適している。今後の技術革新により、エッチング技術はさらなる進化が期待される。

#### エッチングとフォトリソグラフィの工程に関する詳細情報

#### エッチング工程とは?

- エッチングは「薬液やプラズマなどのイオンにより、ウェーハの不要部を除去することでパターンを形成する工程」です。

- エッチング工程は、ウェーハに回路を形成するフォトリソ工程の次の工程で、レジストをマスクとしてウェーハ上の不要部を除去します。

- レジスト除去工程でレジストは取り除かれ、エッチング工程で形成したパターンがウェーハに刻まれます。

#### エッチングの種類

- エッチングには「液体を使用するウェットエッチング」と「ガスまたはプラズマを使用するドライエッチング」の2種類があります。

#### ウェットエッチング

#### ウェットエッチングの原理

- ウェットエッチングは、薬液と被エッチング膜の化学反応により不要部を取り除きます。

- SiやSiO2、Si3N4などの被エッチング膜との化学反応によりエッチングが進行します。

#### ウェットエッチングの特徴

- 等方性であり、全方向に同一の速度でエッチングが進行します。

- 生産性が高く、一度に複数枚のウェーハを処理可能です。

- 薬液や装置が安価で経済的です。

#### ドライエッチング

#### ガスエッチングの原理

- ガスエッチングは、化学エッチングガスと被エッチング材料との化学反応により不要部を除去します。

#### スパッタエッチングの原理

- スパッタエッチングは、プラズマによって生成したイオンを基盤に照射することで物理的にエッチングします。

#### 反応性イオンエッチング(RIE)の原理

- 反応性イオンエッチングは、プラズマによって生成したイオンとラジカルによる物理エッチングと化学エッチングで不要部を除去します。

🏷 プラズマ処理の重要性

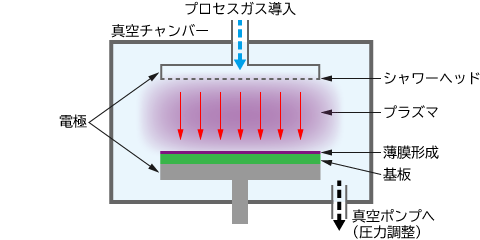

#### プラズマの重要性と新技術

プラズマは、半導体製造工程において重要な役割を果たしており、プラズマCVDやプラズマドライエッチング、プラズマクリーニングなどが利用されている。また、新技術ではPFCガスの代わりに固体フッ素樹脂を使用し、環境負荷や現場負担を軽減することが可能となっている。

#### プラズマ技術の中工程への貢献

半導体製造において中工程が重要性を増しており、パナソニックコネクトはプラズマ技術を活用した装置を開発している。プラズマダイサーやプラズマクリーナーを導入することで、物理的なダメージを最小限に抑え、加工時間を短縮することが可能となっている。中工程でのプラズマ技術の活用は生産性向上や品質向上に貢献しており、今後さらなる発展が期待される。

#### プラズマ処理の重要性

- **プラズマとは**: プラズマは、物質の状態の1つで、気体よりもエネルギーが高い状態であり、半導体製造などで利用されている。

- **プラズマCVD**: シリコン半導体製造で使用されるプラズマ化学気相成膜であり、低温で薄膜を形成可能。

- **プラズマドライエッチング**: ウェットエッチングに代わる表面加工技術であり、精密な加工が可能。

- **プラズマクリーニング**: 半導体基板の表面に付着した有機物を分解する洗浄技術であり、クリーンな方法で表面を処理する。

- **新技術の実用化**: 魁半導体がPFCガスの代わりに固体フッ素樹脂を使用したプラズマ処理技術を実用化し、環境負荷や現場負担の軽減を実現している。

- **中工程への貢献**: パナソニックコネクトがプラズマ技術を活用した装置を開発し、中工程での生産性向上や品質向上に貢献している。

[プラズマ技術の詳細情報](https://www.matsusada.co.jp/column/sc_prasma.html)

🏷 材料選定と工程最適化のポイント

#### 材料選定と工程最適化のポイント

半導体の製造工程において、材料選定と工程最適化のポイントは重要です。半導体材料には単元素半導体と化合物半導体があり、シリコンが最も一般的に使用されています。化合物半導体は高速動作が可能ですが、製造コストが高いです。単結晶SiCウェーハの製造方法や半導体洗浄工程、ウェットエッチング、ドライエッチングなどの工程が重要です。

#### 考察と要点

半導体製造において、材料選定は製品の性能やコストに直結する重要な要素です。化合物半導体の利点を活かしつつ、製造コストを抑える工夫が求められます。また、単結晶SiCウェーハのような特殊な材料の製造方法や洗浄工程、エッチング技術の選定も製品品質に影響します。工程の最適化には、高度な技術と装置の選定が必要であり、常に最新の技術動向に注意を払うことが重要です。

#### 半導体の材料

半導体の材料には「単元素半導体」と「化合物半導体」の2種類があります。単元素半導体はシリコン(Si)などで構成され、安価であり、多くの半導体製品に使用されています。一方、化合物半導体は炭化ケイ素(SiC)、窒化ガリウム(GaN)、ヒ化ガリウム(GaAs)などで構成され、高速動作が可能ですが製造コストが高い特徴があります。

#### 単結晶SiCウェーハ製造方法

SICCはSiCパウダー合成から結晶成長、Waferingの一貫生産ラインを保有し、エピレディの単結晶SiCウェーハを生産しています。炭化ケイ素単結晶(SiC)は地球上において天然には存在しない物質なので、すべて人工的に製造されます。昇華法による成長技術やAI技術の導入など、最先端の技術が用いられています。

#### 半導体洗浄工程とは?

半導体洗浄工程は、シリコンウェーハをきれいに洗浄し、ゴミや汚れを取り除く工程です。洗浄工程は半導体製造工程の重要な一部であり、ウェット式やドライ式などの洗浄装置が使用されます。洗浄後には必ず乾燥が行われ、工程の歩留まりを高めるために注意が必要です。

#### ウェットエッチングの特徴や工程

ウェットエッチングは、酸またはアルカリの溶液を使用して不要部分を除去する方法です。安価で生産性が高く、幅広い応用が可能です。エッチング装置の種類や工程、特徴について詳細な説明がされています。

#### ドライエッチングの特徴やメリット・デメリット

ドライエッチングは高真空プラズマを用いて微細な加工を行う技術であり、高い加工精度が特徴です。高コストと加工速度の遅さがデメリットとして挙げられますが、微細な回路の作成に適しています。加工精度を重視する場合はドライエッチングが適しています。

🖍 考察

### 結果の確認

調査を通じて、半導体製造工程における重要なポイントが明らかになりました。特に、ウェーハ表面の処理やイオン注入などの微細な工程管理が製品品質に直結し、プラズマ技術の活用が生産性向上に貢献していることが示されました。さらに、材料選定や工程最適化が製品性能やコストに大きな影響を与えていることも明らかになりました。

### 重要性と影響の分析

得られた結果から、半導体製造工程における微細な操作やプラズマ技術の活用は製品品質向上に不可欠であり、材料選定や工程最適化は製品性能とコストに直結しています。これらのポイントを適切に管理することで、製品の信頼性向上や生産効率の向上が期待できます。他の応用例や仮説と比較すると、半導体製造工程の重要性がさらに明確になりました。

### ネクストステップの提案

調査から生じた疑問点や未解決の課題に対処するために、さらなる研究や実験が必要です。特に、プラズマ技術のさらなる進化や特殊材料の製造方法に関する研究が重要です。また、工程の最適化や新たな技術の導入による効果の検証も重要です。次の行動計画として、これらの課題に焦点を当てた研究プロジェクトの立ち上げを提案します。

### 今後の調査の方向性

今回の調査では、半導体製造工程の一部分に焦点を当てましたが、全体像を把握するためにはさらなる調査が必要です。特に、新たな材料や技術の導入による工程改善や製品品質向上に関する研究が重要です。また、環境負荷の低減や持続可能性に焦点を当てた調査も重要です。今後の調査では、これらのテーマに焦点を当てて、半導体製造工程のさらなる革新に貢献することが重要です。

📚 参考文献

参考文献の詳細は、ブラウザでページを表示してご確認ください。